Производство

Исследования и проектирование оснащения для тормозных систем

Мы постоянно ищем альтернативные материалы для производства наших деталей, в том числе и по запросам заказчиков, путем проектирования с использованием компьютерной программы для получения пространственного изображения CAD 3D. Каждый новый разрабатываемый продукт в течение производственного периода проходит стадию проектирования опытного образца и его проверки и затем тестируется в соответствии с нормамами Iveco Standard 18-2715 в отношении соблюдения технических требований согласно TÜV.

Производство и контроль

Изготавливаемые детали производятся, начиная с заготовки прутка и полосы до калиброванной детали с использованием высокотехнологичного оборудования, управляемого специально подготовленным персоналом, что позволяет достичь наивысших производственных возможностей, подтвержденных эффективным и систематическим контролем качества путем применения программного управления SPC и соответствия нормам стандарта UNI EN ISO 9001:2000 и технические условия ISO TS 16949.

Промывка

В конце технологического цикла выполняется вакуумная мойка с использованием растворителя и модифицированного спирта без выбросов в атмосферу или автоматическая водяная мойка.

поверхностная термообработка

По требованию заказчика мы можем произвести термальную (выполняемую в нашей компании) либо гальваническую (наружную) обработку.

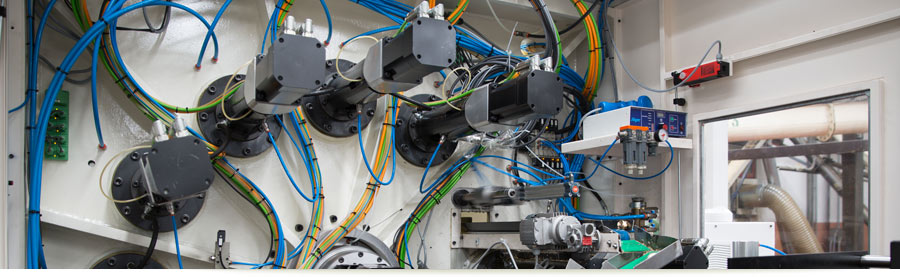

СБОРКА

Далее быстрые соединения собираются автоматически и испытываются на оборудовании с помощью современной тестовой аппаратуры, определяющей присутствие компонента, его правильность сборки, герметичность при давлении и усилие для насадки трубы

Тестирование

Затем законченные сборочные детали снова подвергаются 100% проверке, осуществляемой квалифицированными сотрудниками, а также проходят маркировку с указанием технических характеристик вставляемой трубки и данных, необходимых для поверки.