produzione

STUDIO E PROGETTAZIONE DI RACCORDI PER IMPIANTI FRENANTI

Siamo alla continua ricerca di materiali alternativi per la produzione dei nostri raccordi, in base anche alle esigenze dei Clienti, tramite progettazione con l’ausilio di programma informatico CAD 3D. Tutti i nuovi prodotti progettati vengono prototipati e monitorati in fase di produzione e successivamente testati secondo le norme Iveco Standard 18-2715 per rispettare le specifiche richieste dal TÜV.

PRODUZIONE E CONTROLLO

I particolari prodotti sono realizzati da barra e da stampato con macchinari ad alta tecnologia, condotti da tecnici specializzati, che permettono un’elevata capacità produttiva supportata da un efficiente e sistematico controllo di qualità tramite SPC e secondo la norma UNI EN ISO 9001:2008 e la specifica tecnica ISO TS 16949.

LAVAGGIO

Alla fine del ciclo di produzione viene eseguito il lavaggio sottovuoto a solvente e ad alcool modificato con zero emissioni in atmosfera.

TRATTAMENTI TERMICI E SUPERFICIALI

A richiesta del Cliente possono essere eseguiti internamente differenti trattamenti termici ed esternamente trattamenti galvanici.

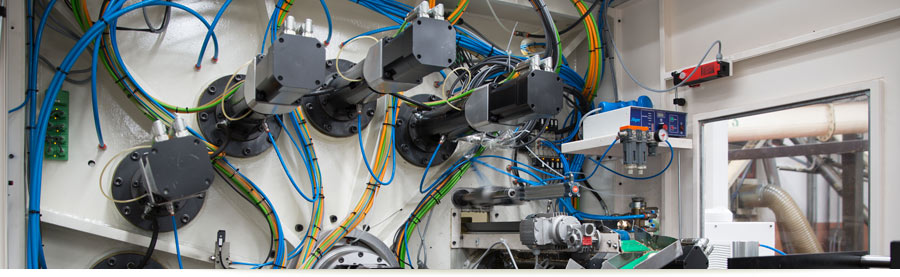

ASSEMBLAGGIO

In seguito i raccordi ad innesto rapido vengono assemblati automaticamente e testati in macchina tramite moderne apparecchiature che rilevano la presenza dei componenti, il loro corretto montaggio, la tenuta a pressione e la forza di carico necessaria ad innestare il tubo.

COLLAUDO

I raccordi finiti vengono quindi ricollaudati al 100% da personale specializzato, timbrati con le specifiche del tubo da innestare ed i dati necessari per poterne effettuare la rintracciabilità.